No products in the cart.

Để đảm bảo an toàn và hiệu suất trong suốt vòng đời của bu lông, việc hiểu rõ các yếu tố ảnh hưởng đến chất lượng bu lông là rất quan trọng. Các yếu tố này bao gồm loại thép, quy trình gia công, phương pháp xử lý nhiệt, và kỹ thuật lắp đặt, tất cả đều quyết định độ bền và khả năng chịu tải của bu lông. Cùng VietSmart tìm hiểu những thông tin chi tiết qua bài viết này nhé!

Yếu tố nguyên liệu

- Thép cacbon sở hữu khả năng chịu kéo, chịu cắt và tính chất gia công tuyệt vời nên hơn 90% các bu lông và vít được chế tạo từ loại vật liệu này.

- Đặc tính cơ học của thép cacbon phụ thuộc mạnh mẽ vào hàm lượng cacbon. Do đó, loại thép này được chia thành ba nhóm chính dựa trên hàm lượng cacbon: thép cacbon thấp, thép cacbon trung bình và thép hợp kim.

Thép cacbon thấp

- Thép có hàm lượng cacbon thấp thường chứa không quá 0,25% cacbon.

- Loại thép này không thể tăng độ cứng thông qua xử lý nhiệt, do đó chỉ được sử dụng để sản xuất bu lông và vít có cơ tính 4.6 và 5.8, với độ bền kéo từ 410 MPa đến 550 MPa.

Thép cacbon trung bình

- Thép cacbon trung bình chứa hàm lượng cacbon từ 0,25% đến 0,6%.

- Loại thép này thường được xử lý nhiệt để cải thiện các đặc tính cơ học của nó. Trước khi xử lý nhiệt, thép có độ cứng thấp và dễ dàng gia công tạo hình.

- Độ bền kéo của thép cacbon trung bình nằm trong khoảng từ 610 MPa đến 830 MPa, phù hợp cho các sản phẩm có cơ tính 6.8 và 8.8.

Thép hợp kim

- Thép hợp kim khắc phục hầu hết các nhược điểm của thép cacbon thông thường.

- Thép cacbon trở thành thép hợp kim khi hàm lượng mangan vượt quá 1,65%, hoặc khi hàm lượng silic hoặc đồng vượt quá 0,6%, hoặc khi hàm lượng crom nhỏ hơn 4%.

- Các nguyên tố khác như molypden, nhôm, titan, vanadi, và niken cũng có thể được thêm vào để cải thiện khả năng xử lý nhiệt và tăng cường các đặc tính cơ học của thép.

- Nhờ những thành phần hợp kim này, độ bền kéo của thép hợp kim vượt quá 1030 MPa, thích hợp cho các sản phẩm có cơ tính cao như 10.9 và 12.9.

Yếu tố gia công

Đây là yếu tố vô cùng quan trọng vì công đoạn này quyết định mức độ đồng đều, độ chính xác và chất lượng của sản phẩm.

Kéo nguyên liệu

Khi cần giảm kích thước của thép, trong quá trình kéo cần tuân thủ các giới hạn giảm kích thước để tránh làm hỏng thép. Nếu giảm kích thước quá mức, thép có thể bị nứt do ứng suất, gây ảnh hưởng xấu đến quá trình gia công ở các công đoạn tiếp theo.

Để đảm bảo chất lượng, mức giảm kích thước phù hợp là:

- Lần kéo đầu tiên: không được giảm kích thước quá 30%.

- Lần kéo thứ hai: không được giảm kích thước quá 4-5%.

Việc tuân thủ các giới hạn này sẽ giúp duy trì tính toàn vẹn và chất lượng của thép trong quá trình gia công.

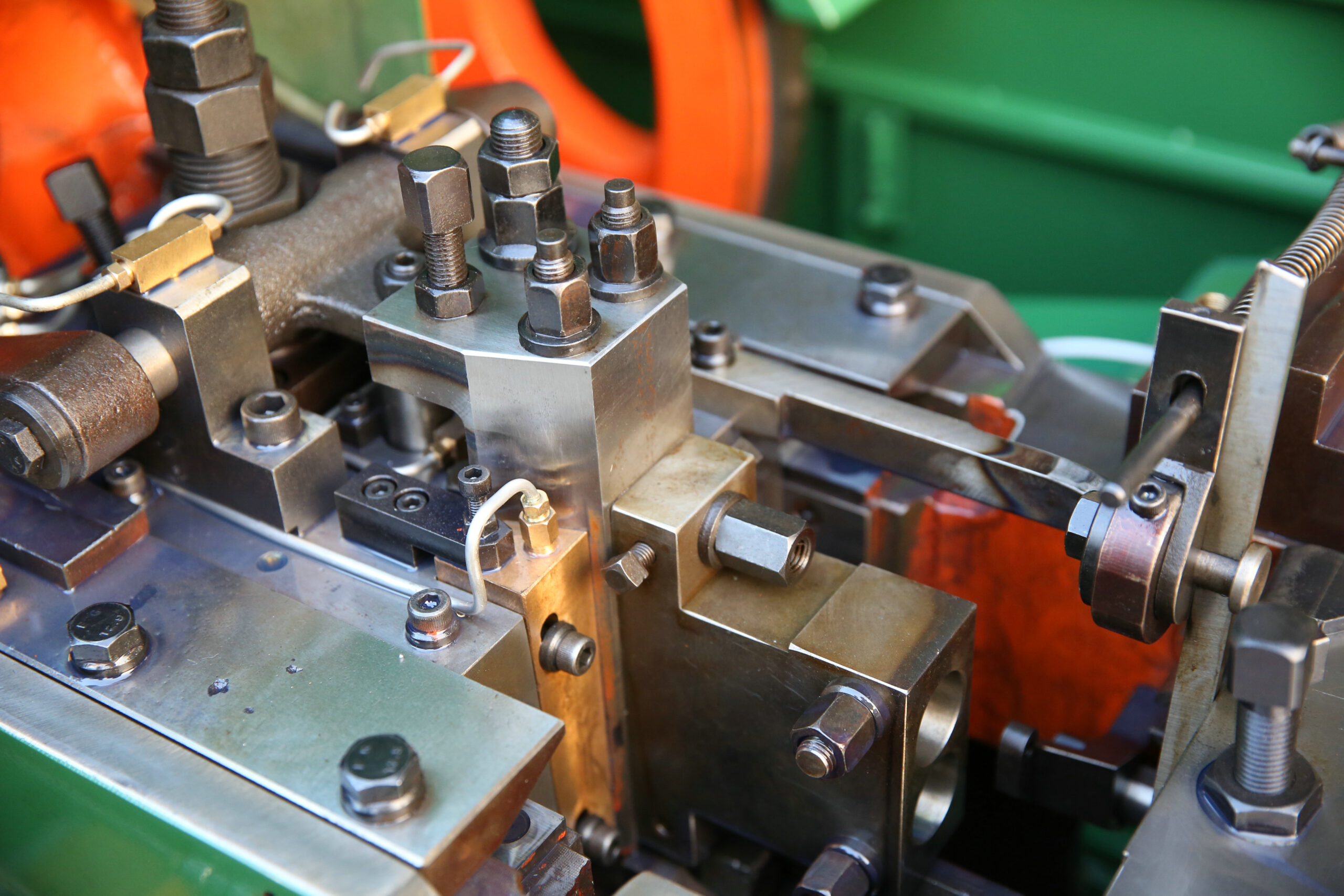

Quá trình dập bu lông

Khi dập bu lông, cần chú ý đến kiểm tra kích thước và tuân thủ các tiêu chuẩn sản xuất như DIN 931/933, ISO 4014/4017, hoặc ASTM A325M. Mỗi tiêu chuẩn này có các yêu cầu cụ thể về kích thước và giới hạn dung sai.

Trong quá trình dập, các điểm cần lưu ý bao gồm:

- Mối nối giữa đầu bu lông và thân bu lông: Đảm bảo mối nối này chính xác và chắc chắn.

- Dung sai bề mặt: Tuân theo tiêu chuẩn ISO 4759-1 để đảm bảo bề mặt bu lông đạt độ chính xác cần thiết.

- Phần điểm cuối của bu lông: Được gia công vát theo đúng tiêu chuẩn để đảm bảo dễ dàng trong quá trình lắp đặt.

Việc tuân thủ các tiêu chuẩn này đảm bảo rằng bu lông sản xuất ra có chất lượng cao và đáp ứng được yêu cầu kỹ thuật.

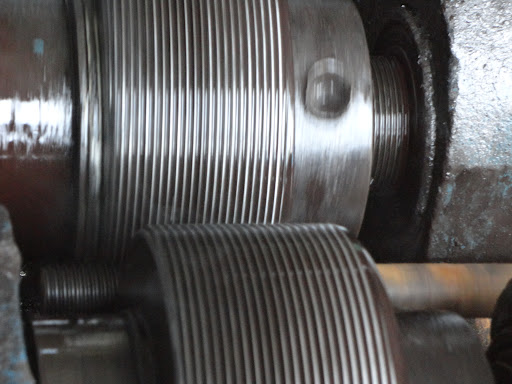

Gia công ren

Gia công ren là một bước quan trọng trong quy trình sản xuất bu lông. So với phương pháp gia công tiện, phương pháp cán ren phổ biến hơn vì có nhiều ưu điểm vượt trội.

Yêu cầu đối với ren bu lông:

- Ren đồng đều: Đảm bảo rằng ren được gia công đều và chính xác.

- Độ rộng đỉnh ren: Đỉnh ren phải có độ rộng bằng 1/8 bước ren.

- Chiều cao và góc lệch của ren: Phải tuân theo tiêu chuẩn ISO 262.

Một thông số quan trọng cần kiểm tra là độ lệch và dung sai của ren, phải phù hợp với tiêu chuẩn ISO 965.

Nếu ren không được gia công đúng, sẽ ảnh hưởng nghiêm trọng đến khả năng lắp ráp với đai ốc và khả năng chịu tải trọng khi lắp đặt. Ren là bộ phận chịu lực chính của bu lông, do đó, kiểm soát chất lượng trong công đoạn này là cực kỳ quan trọng. Nếu không, sản phẩm sẽ không đạt tiêu chuẩn chất lượng và có thể bị loại bỏ.

Quy trình kiểm tra: Để đảm bảo chất lượng sản phẩm, việc kiểm tra ngoại quan sản phẩm là bắt buộc. Các bước kiểm tra bao gồm:

- Kiểm tra theo chu kỳ: Thực hiện kiểm tra định kỳ.

- Kiểm tra theo lô: Kiểm tra mẫu trong từng lô sản xuất.

- Kiểm tra theo khối lượng: Đánh giá một lượng sản phẩm nhất định.

Các bước kiểm tra bao gồm đánh giá ngoại quan, đo đạc các thông số và đối chiếu với mẫu và tiêu chuẩn để đảm bảo sản phẩm đạt chất lượng yêu cầu trước khi tiến hành sản xuất hàng loạt.

Yếu tố xử lý nhiệt

- Xử lý nhiệt là quá trình làm tăng các đặc tính cơ học của sản phẩm sau khi gia công. Quá trình này bao gồm việc nung thép lên ở nhiệt độ cao và sau đó làm nguội nhanh để đạt được các đặc tính mong muốn.

- Quá trình làm nguội thường cũng rất quan trọng, các sản phẩm được ưu tiên làm nguội bằng dầu, điều này giúp sản phẩm đạt được chất lượng cao nhất. Dầu giúp bề mặt bu lông mịn màng hơn, hạn chế bám cáu cặn, và giảm thiểu ứng suất cục bộ, ngăn ngừa bề mặt trở nên giòn.

- Tuy nhiên, do sự chênh lệch nhiệt độ giữa bề mặt và tâm của sản phẩm, đặc biệt với các sản phẩm có đường kính lớn, quá trình xử lý nhiệt có thể kéo dài và làm giảm tính đồng đều về cơ tính của sản phẩm. Vì lý do này, sản phẩm sẽ bị giới hạn về đường kính để đảm bảo chất lượng đồng đều.

- Nếu xử lý nhiệt không đúng cách, độ bền mỏi của bu lông sẽ giảm, khiến sản phẩm dễ hỏng hơn dưới tác động của lực lặp đi lặp lại.

- Quá trình nhiệt không đạt chuẩn làm cho cấu trúc hạt của thép không đồng nhất, dẫn đến sự xuất hiện của các vết nứt ứng suất bên trong.

- Xử lý nhiệt kém cũng làm giảm độ cứng và cường độ của bu lông, khiến sản phẩm không đạt được các yêu cầu kỹ thuật và chất lượng cần thiết.

Yếu tố bảo quản

Việc bảo quản bu lông và ốc vít đúng cách là điều cần thiết để đảm bảo chúng hoạt động hiệu quả và đúng theo các thông số thiết kế. Nếu bảo quản không đúng cách, bu lông có thể bị gỉ sét, dẫn đến nhiều vấn đề nghiêm trọng:

- Giảm tuổi thọ của bu lông: Rỉ sét làm suy giảm chất lượng và tuổi thọ của bu lông, khiến chúng hỏng nhanh hơn.

- Tăng ma sát giữa các ren: Gỉ sét làm tăng ma sát giữa ren ngoài của bu lông và ren trong của đai ốc, giảm lực siết hữu ích lên mối nối, làm cho việc lắp ráp trở nên khó khăn và kém hiệu quả.

- Giảm cường độ chịu lực: Gỉ sét ảnh hưởng trực tiếp đến cấu trúc chịu lực của bu lông, làm giảm cường độ và khả năng chịu tải của sản phẩm.

Cách Bảo Quản Bu Lông và Ốc Vít

- Bao bì kín: Để ngăn chặn tiếp xúc với không khí ẩm và các yếu tố môi trường khác, bu lông và ốc vít nên được bảo quản trong bao bì kín.

- Môi trường khô thoáng: Sản phẩm cần được lưu trữ trong môi trường khô thoáng, không ẩm ướt, để hạn chế tối đa nguy cơ bị gỉ sét.

- Đặt trên kệ: Bu lông và ốc vít nên được đặt trên kệ, tránh tiếp xúc trực tiếp với sàn nhà để ngăn chặn sự hấp thụ độ ẩm từ mặt đất.

- Độ ẩm bảo quản: Độ ẩm lý tưởng để bảo quản bu lông và ốc vít là ≤70%. Đảm bảo độ ẩm này giúp duy trì chất lượng sản phẩm và ngăn ngừa gỉ sét.

Bằng cách tuân thủ những hướng dẫn trên, bạn có thể đảm bảo bu lông và ốc vít luôn trong tình trạng tốt nhất, kéo dài tuổi thọ và duy trì hiệu suất hoạt động của chúng.

Yếu tố lắp đặt

Lắp đặt bu lông đúng cách là yếu tố then chốt để đảm bảo chất lượng và hiệu suất của các mối nối. Để sản phẩm hoạt động hiệu quả, cần chú ý các yếu tố ảnh hưởng sau đây:

Công cụ lắp đặt

- Sử dụng cờ lê, cờ lê lực, phương pháp “turn-off-nut” hoặc long đền chỉ lực DTI (Direct Tension Indicator),….

- Mỗi công cụ và phương pháp này có ưu và nhược điểm riêng, cũng như mức độ chính xác khác nhau. Việc chọn lựa đúng công cụ sẽ giúp đảm bảo lực xiết đạt yêu cầu.

Hệ số K (hệ số ma sát)

- Hệ số K ảnh hưởng rất lớn đến hiệu suất của bu lông. Ví dụ, bu lông mạ nhúng nóng mà không có lớp dầu bôi trơn có hệ số K khoảng 0.25. Trong khi đó, bu lông được phủ một lớp dầu mỏng sẽ có hệ số K khoảng 0.15, làm giảm gần một nửa ma sát giữa các vòng ren.

- Vì vậy, nếu có thể, nên bôi một lớp mỡ hoặc dầu mỏng để giảm hệ số K, qua đó tăng lực siết hữu ích và cải thiện khả năng hoạt động của bu lông.

Phương pháp siết chặt bu lông

- Cách siết chặt bu lông cần tùy thuộc vào hình dạng của mối nối, chẳng hạn như hình tròn hay hình vuông.

- Các phương pháp phổ biến bao gồm siết chặt theo dạng cross/star hoặc zích zắc.

- Nếu không thực hiện đúng cách, có thể dẫn đến tình trạng bu lông làm việc quá tải hoặc dưới tải, ảnh hưởng xấu đến hiệu suất và độ bền của mối nối.

- Việc hiểu rõ và áp dụng đúng các yếu tố này trong quá trình lắp đặt sẽ giúp đảm bảo bu lông phát huy tối đa hiệu quả và kéo dài tuổi thọ của mối nối.

Trên đây là tổng hợp các yếu tố ảnh hưởng đến chất lượng bu lông. Để nhận được báo giá và tư vấn chi tiết về các loại bu lông chất lượng cao, vui lòng liên hệ với VietSmart theo thông tin dưới đây:

CÔNG TY TNHH TẦM NHÌN QUỐC TẾ VIETSMART VIỆT NAM

Hotline: 0977255399

Địa chỉ: 12A – Lô A36 Gleximco A, An Khánh, Hoài Đức, Hà Nội

Email: vattuphu.vietsmart@gmail.com